事例紹介 (開発履歴順)

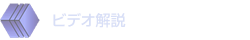

外観面の諸問題(ウエルドラインなど)の解消 ウエルドレス成形 (開発2000年)

金型表面を加熱することにより、樹脂の流動性を向上させ、合流部での硬化を遅らせることにより、ウエルドラインやシルバーなどを解消しました。

外観面の光沢を得る ピアノブラック・フィラー入り (開発2000年)

ガラスフィラーなどが混入していても、フィラーが表面に露出せず、光沢が得られます。

樹脂の成分であるメタクリル酸が、スキン層を形成することによるものと考えられております。

薄肉化(1mm 以下0.3mm まで)の実現 (開発2000年)

金型表面を加熱することで、樹脂の流動性が向上し、通常成形では流れなかった薄さや面積を実現します。

厚肉化(5mm 以上25mm まで)での諸問題解決とサイクル向上 (開発2000年)

従来、厚肉成形では、ウエルドラインの深化・湯じわ・気泡が入りやすくなる真空ボイドができやすくなるなどの問題がありました。

金型表面を加熱することで、これらの諸問題を一気に解決しました。また冷却効果が高いので、大幅なサイクル短縮を実現しました。

寸法精度向上と薄肉化 ヒケ・ソリの解消 ガスプレス成形 (開発2007年)

窒素ガスをコア側より投入することにより、製品面一律にプレスします。

射出圧力に頼らないため、成形機のサイズダウンも同時に実現します。

製品部に穴があいていても、金型の工夫でガス漏れ防止用立壁は不要です。

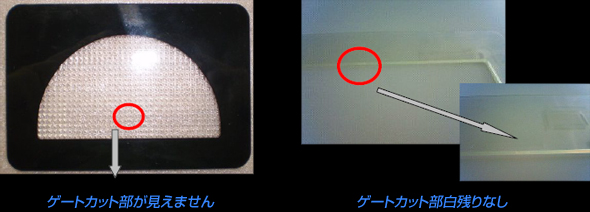

ゲート部の白化防止 型内ゲートカット (開発2007年)

ゲートカットの工夫により、ゲート部の白化を防止したり見えにくくする技術です。 海外生産現場での工程集約に大きな貢献をします。

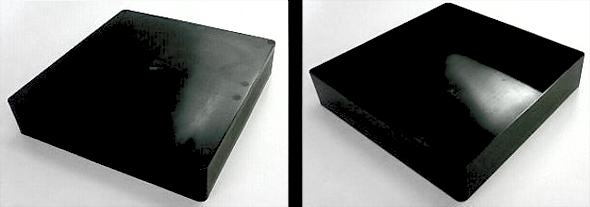

内部応力の緩和、厚肉サイクル短縮、平滑面向上 モールドプレス (開発2010年)

インジェクションプレスを使うことなく、金型の工夫で実現しました。

一般の成形機で、金型内の樹脂応力が安定し、ヒケや変形を防止します。

一般成形と比べて、30%以上のサイクル短縮を達成しました。

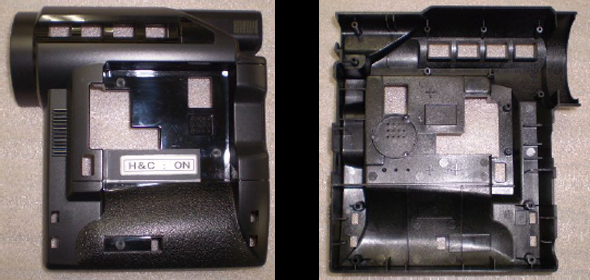

抜き勾配0 度の製品が実現 ドラフトレスモールド (開発2010年)

抜き勾配がなければ製品を取り出せないという常識破りの技術です。

スライド構造なしで、アルミ材の収縮率を利用した専用金型です。

量産用途で培ったアルミ材金型(100万ショット実現)での経験が活かされています。

デザインや製品の自由度を格段に向上できます。

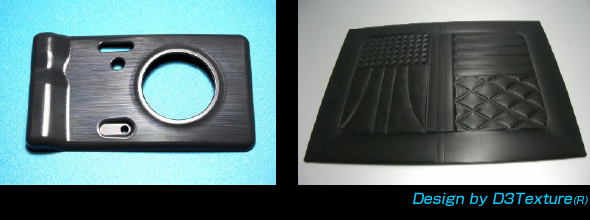

表面デザインの新しい提案 (開発2011年)

工作機械メーカー(株)牧野フライス製作所が提案する表面デザインの新しいアイデアです。

写真データやデザインデータをSTLデータで受け取り、専用ソフトウェアSTL-CAMでNCデータを作成。

そして金型表面を加熱することにより、転写性を向上させ、デザイン模様を製品面に転写します。

株式会社富士精工は、この技術を取り込んだ金型も制作いたします。

メタリック材配向レス成形 (開発2011年)

10年来メタリック材を待ち望む市場ですが、配向を解消することができませんでした。

そこで金型表面温度を200℃以上に加熱すること、配向の原因であるアルミフレークの揃った粒子を動かす特殊な金型構造、高温に耐える樹脂を用いることで、配向の見えにくい成形を実現しました。

HEAT&COOL成形技術・金型について、ビデオ解説を見る。

はじめての方でも理解しやすいように、機能別・言語別にビデオを用意しております。ぜひご覧下さい。